Como fornecedor de matriz de protótipo, entendo o papel crítico que a qualidade da superfície desempenha na funcionalidade e na estética de uma matriz de protótipo. Um acabamento superficial de alta qualidade não apenas aumenta o apelo visual, mas também melhora o desempenho da matriz, a durabilidade e a qualidade das peças que ela produz. Neste blog, compartilharei algumas estratégias eficazes para melhorar a qualidade da superfície de um protótipo de matriz.

Seleção de Materiais

A escolha do material para a matriz do protótipo é o primeiro e mais fundamental passo para alcançar uma boa qualidade superficial. Aços para ferramentas de alta qualidade, como D2, A2 ou H13, são comumente usados para matrizes de protótipos devido à sua excelente dureza, resistência ao desgaste e usinabilidade. Esses materiais podem suportar altas tensões e temperaturas durante o processo de estampagem ou conformação, reduzindo a probabilidade de danos superficiais.

Ao selecionar o material, é fundamental considerar os requisitos específicos da aplicação. Por exemplo, se a matriz for usada para produção de alto volume, pode ser necessário um material mais resistente ao desgaste. Por outro lado, se a matriz for para um protótipo de baixo volume, um material menos caro, mas ainda assim adequado, pode ser escolhido. Além disso, o material deve estar livre de defeitos internos, como porosidade ou inclusões, que possam afetar negativamente o acabamento superficial.

Usinagem de Precisão

A usinagem de precisão é crucial para obter uma superfície lisa e precisa na matriz do protótipo. A usinagem por Controle Numérico Computadorizado (CNC) é o método preferido para usinar matrizes de protótipos, pois oferece alta precisão e repetibilidade. Durante o processo de usinagem, as ferramentas de corte devem ser cuidadosamente selecionadas e mantidas para garantir um corte limpo e minimizar a rugosidade superficial.

Os parâmetros de corte, como velocidade de corte, avanço e profundidade de corte, também precisam ser otimizados. Uma alta velocidade de corte pode reduzir a força de corte e melhorar o acabamento superficial, mas também pode causar desgaste da ferramenta. Uma taxa de avanço adequada garante que a ferramenta de corte remova o material uniformemente, enquanto uma profundidade de corte adequada evita a remoção excessiva de material e danos à superfície.

Além da usinagem CNC, a usinagem por descarga elétrica (EDM) pode ser usada para formas complexas ou materiais duros. A EDM utiliza descargas elétricas para remover material, resultando em um acabamento superficial muito liso. No entanto, é um processo relativamente lento e pode ser mais caro que a usinagem CNC.

Tratamento térmico

O tratamento térmico é um passo importante na melhoria da qualidade da superfície de uma matriz protótipo. Pode aumentar a dureza, a resistência e a resistência ao desgaste do material da matriz, o que por sua vez melhora o acabamento superficial. Os processos comuns de tratamento térmico para matrizes de protótipo incluem têmpera, revenido e nitretação.

A têmpera envolve aquecer a matriz a uma alta temperatura e depois resfriá-la rapidamente em um meio de têmpera, como óleo ou água. Este processo aumenta a dureza do material da matriz, mas também pode causar tensões internas. O revenimento é então realizado para aliviar essas tensões e melhorar a tenacidade do material.

A nitretação é um processo de endurecimento superficial que introduz nitrogênio na superfície da matriz. Forma uma camada dura de nitreto, que melhora a resistência ao desgaste e à corrosão da superfície da matriz. A nitretação também pode reduzir o atrito, resultando em um acabamento superficial mais liso durante o processo de estampagem ou conformação.

Processos de Acabamento de Superfície

Após usinagem e tratamento térmico, vários processos de acabamento superficial podem ser aplicados para melhorar ainda mais a qualidade da superfície da matriz do protótipo. O polimento é um dos métodos de acabamento superficial mais comuns. Utiliza materiais abrasivos para remover pequenas quantidades de material da superfície da matriz, resultando em um acabamento liso e brilhante. O polimento pode ser feito manualmente ou em máquinas de polimento automatizadas, dependendo da complexidade do formato da matriz e do acabamento superficial desejado.

O eletropolimento é outro processo eficaz de acabamento superficial. Utiliza uma reação eletroquímica para remover material da superfície da matriz, resultando em um acabamento muito liso e uniforme. O eletropolimento também pode melhorar a resistência à corrosão da superfície da matriz.

O revestimento também é uma forma popular de melhorar a qualidade da superfície de uma matriz de protótipo. Revestimentos como nitreto de titânio (TiN), carbonitreto de titânio (TiCN) e carbono semelhante ao diamante (DLC) podem fornecer excelente resistência ao desgaste, baixo atrito e melhor resistência à corrosão. Esses revestimentos podem ser aplicados usando técnicas de deposição física de vapor (PVD) ou de deposição química de vapor (CVD).

Inspeção e Controle de Qualidade

A inspeção e o controle de qualidade são essenciais para garantir que a qualidade da superfície da matriz do protótipo atenda aos padrões exigidos. Métodos de testes não destrutivos, como testes ultrassônicos e testes de partículas magnéticas, podem ser usados para detectar defeitos internos no material da matriz. A medição da rugosidade da superfície também é crucial para avaliar a suavidade da superfície da matriz. Perfilômetros ou analisadores ópticos de superfície podem ser utilizados para medir os parâmetros de rugosidade superficial, como Ra (rugosidade média) e Rz (altura máxima do perfil).

Além da medição da rugosidade superficial, deve ser realizada inspeção visual para verificar quaisquer defeitos visíveis, como arranhões, rachaduras ou superfícies irregulares. Quaisquer defeitos encontrados durante o processo de inspeção devem ser corrigidos imediatamente para garantir a qualidade da matriz do protótipo.

Manutenção e Cuidados

A manutenção e o cuidado adequados da matriz do protótipo são necessários para manter a qualidade da superfície ao longo do tempo. Após cada uso, a matriz deve ser bem limpa para remover quaisquer detritos, lubrificantes ou lascas de metal. Uma superfície limpa da matriz reduz o risco de corrosão e desgaste.

A inspeção regular da superfície da matriz também deve ser realizada durante sua vida útil. Quaisquer sinais de desgaste ou danos devem ser resolvidos imediatamente. Danos superficiais menores podem ser reparados por polimento ou novo revestimento, enquanto danos mais graves podem exigir reusinagem ou substituição da matriz.

Como fornecedor de matrizes de protótipo, temos o compromisso de fornecer matrizes de protótipo de alta qualidade com excelente qualidade de superfície. Nossa equipe de especialistas possui ampla experiência em seleção de materiais, usinagem de precisão, tratamento térmico e processos de acabamento superficial. Também temos medidas rigorosas de controle de qualidade para garantir que cada matriz de protótipo atenda aos mais altos padrões.

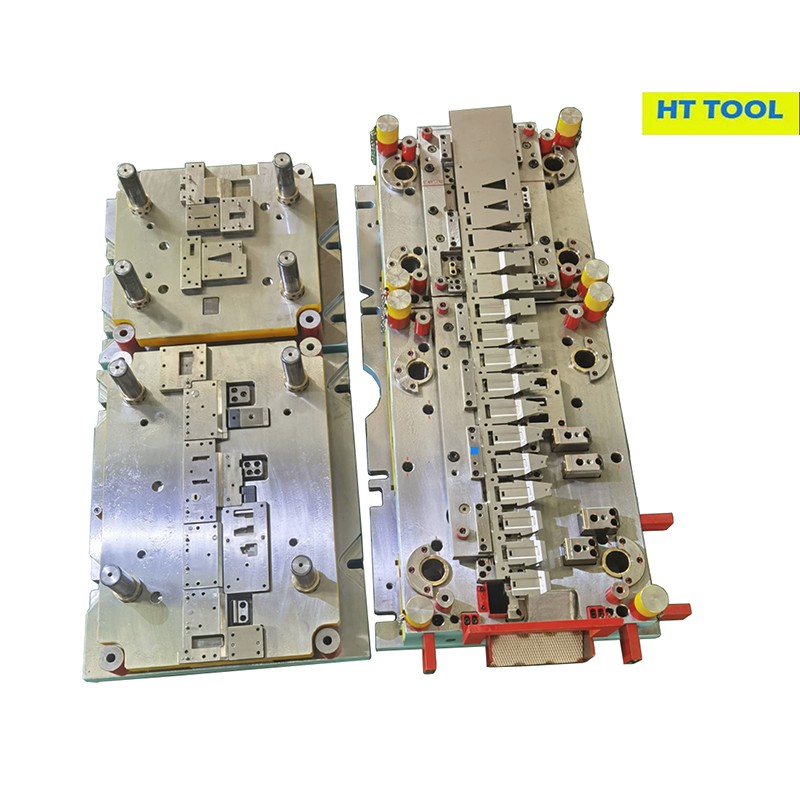

Se você está procurando um fornecedor confiável de Matriz de Protótipo, ficaremos felizes em ajudá-lo. Se você precisa de umFerramenta Composta e Ferramenta Progressiva, umMatriz de protótipo, ou umMatriz de estampagem de ferragens para móveis, podemos fornecer soluções personalizadas para atender às suas necessidades específicas. Sinta-se à vontade para entrar em contato conosco para obter mais informações e iniciar uma negociação de aquisição.

Referências

- Kalpakjian, S. e Schmid, SR (2008). Engenharia e Tecnologia de Manufatura. Salão Pearson Prentice.

- Dieter, GE (1988). Metalurgia Mecânica. McGraw-Hill.

- Comitê do Manual ASM. (1990). Manual ASM: Volume 4, Tratamento Térmico. ASM Internacional.