O projeto de uma matriz de rebitagem puncionadeira é um fator crítico que influencia significativamente seu desempenho. Como fornecedor de matrizes de punção e rebitagem, testemunhei em primeira mão como vários elementos de design podem melhorar ou prejudicar a funcionalidade, a eficiência e a eficácia geral da matriz. Nesta postagem do blog, irei me aprofundar nos principais aspectos do design de matrizes de rebitagem de punção e explorar como eles afetam seu desempenho.

Seleção de Materiais

A escolha dos materiais para uma matriz de rebitagem puncionadeira é fundamental para o seu desempenho. Materiais de alta qualidade podem suportar as altas tensões e desgaste associados ao processo de rebitagem. Por exemplo, aços para ferramentas como D2 ou A2 são comumente usados devido à sua excelente dureza, tenacidade e resistência ao desgaste. Esses aços podem manter sua forma e nitidez durante um grande número de ciclos de rebitagem, reduzindo a frequência de substituição da matriz.

Por outro lado, o uso de materiais de qualidade inferior pode levar ao desgaste prematuro, lascamento ou deformação da matriz. Isto não só afeta a qualidade das juntas rebitadas, mas também aumenta o tempo de inatividade da produção para manutenção e substituição de matrizes. Como fornecedor, selecionamos cuidadosamente os materiais com base nos requisitos específicos da aplicação, como o tipo de rebites utilizados, a espessura e dureza dos materiais a serem unidos e o volume de produção esperado.

Desenho Geométrico

O desenho geométrico de uma matriz de rebitagem de punção abrange vários fatores importantes, incluindo o formato do punção e da cavidade da matriz, a folga entre o punção e a matriz e o ângulo da cabeça do rebite.

O formato da cavidade do punção e da matriz é projetado para garantir a formação adequada da cabeça do rebite. Uma cavidade bem projetada produzirá uma cabeça de rebite com formato e dimensões corretas, o que é crucial para a resistência e integridade da junta. Por exemplo, se a cavidade for muito rasa, a cabeça do rebite pode não estar totalmente formada, resultando em uma junta fraca. Por outro lado, se a cavidade for muito profunda, o rebite pode ficar excessivamente deformado, causando danos aos materiais a serem unidos.

A folga entre o punção e a matriz é outro parâmetro geométrico crítico. Uma folga adequada permite o movimento suave do punção durante o processo de rebitagem e garante que o rebite seja deformado uniformemente. Se a folga for muito pequena, o punção pode ficar preso na matriz, causando maior atrito e desgaste. Se a folga for muito grande, o rebite pode não ser deformado corretamente, resultando em uma junta solta ou irregular.

O ângulo da cabeça do rebite também desempenha um papel no desempenho da matriz. O ângulo deve ser projetado para atender aos requisitos da aplicação, como a necessidade de uma cabeça de rebite nivelada ou escareada. Um ângulo bem projetado garantirá que a cabeça do rebite se encaixe perfeitamente na superfície dos materiais a serem unidos, proporcionando uma junta segura e esteticamente agradável.

Acabamento de superfície

O acabamento superficial de uma matriz de rebitagem puncionadeira pode ter um impacto significativo em seu desempenho. Um acabamento superficial liso reduz o atrito entre o punção, a matriz e o rebite, permitindo um movimento mais fácil e uma formação de rebite mais consistente. Também ajuda a evitar a adesão de detritos e partículas metálicas, que podem causar desgaste e danos à matriz ao longo do tempo.

Usamos técnicas avançadas de usinagem e acabamento para obter um acabamento superficial de alta qualidade em nossas matrizes de puncionamento e rebitagem. Isso inclui processos como retificação, polimento e revestimento. Revestimentos, como nitreto de titânio (TiN) ou nitreto de cromo (CrN), podem melhorar ainda mais as propriedades da superfície da matriz, proporcionando maior dureza, resistência ao desgaste e lubricidade.

Projeto de resfriamento e lubrificação

Durante o processo de rebitagem por punção, uma quantidade significativa de calor é gerada devido ao atrito entre o punção, a matriz e o rebite. O calor excessivo pode causar expansão térmica da matriz, levando a alterações dimensionais e redução da precisão. Também pode acelerar o desgaste e danificar os materiais da matriz.

Para resolver esse problema, é essencial um projeto adequado de refrigeração e lubrificação. Canais de resfriamento podem ser incorporados ao projeto da matriz para permitir a circulação do líquido refrigerante, o que ajuda a dissipar o calor e manter a matriz a uma temperatura estável. Os sistemas de lubrificação também podem ser usados para reduzir o atrito e o desgaste. Os lubrificantes podem ser aplicados diretamente na superfície da matriz ou nos próprios rebites, proporcionando uma película protetora que reduz o atrito e evita o contato metal com metal.

Projeto Modular

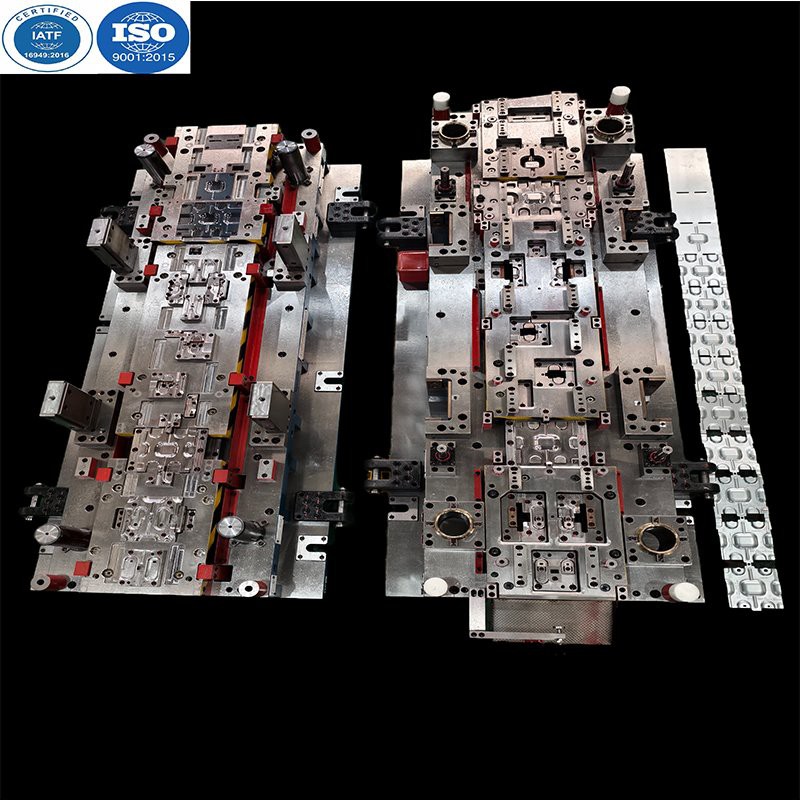

O design modular é um conceito importante no projeto de matrizes de rebitagem por punção. Uma matriz modular consiste em vários componentes intercambiáveis, como punções, matrizes e guias. Essa abordagem de projeto oferece diversas vantagens, incluindo maior flexibilidade, redução do tempo de inatividade para manutenção e reparo e custos mais baixos.

Com uma matriz modular, os componentes individuais podem ser facilmente substituídos quando estiverem desgastados ou danificados, sem a necessidade de substituir a matriz inteira. Isto não só economiza tempo e dinheiro, mas também permite mudanças rápidas na configuração da matriz para acomodar diferentes tamanhos ou materiais de rebites. Como fornecedor, oferecemos matrizes de rebitagem modulares que podem ser personalizadas para atender às necessidades específicas de nossos clientes.

Impacto na eficiência da produção

O design de uma matriz de rebitagem puncionadeira tem um impacto direto na eficiência da produção. Uma matriz bem projetada funcionará de maneira suave e consistente, com tempo de inatividade mínimo para manutenção e ajuste. Isso permite maiores volumes de produção e menores custos por unidade.

Por exemplo, uma matriz com desenho geométrico e acabamento superficial adequados exigirá menos força para operar, reduzindo o consumo de energia da rebitadora. Também produzirá menos juntas rebitadas defeituosas, reduzindo a necessidade de retrabalho e sucata. Além disso, um design modular da matriz permite trocas rápidas entre diferentes operações de rebitagem, aumentando a flexibilidade geral do processo de produção.

Impacto na qualidade conjunta

A qualidade das juntas rebitadas produzidas por uma matriz de rebitagem puncionadeira está diretamente relacionada ao seu design. Uma matriz com desenho geométrico preciso, acabamento superficial de alta qualidade e resfriamento e lubrificação adequados produzirá juntas consistentemente de alta qualidade.

A resistência e integridade das juntas rebitadas são cruciais para o desempenho do produto final. Uma matriz bem projetada garantirá que os rebites sejam formados corretamente e fixados com segurança, proporcionando uma junta forte e confiável. Isto é especialmente importante em aplicações onde a junta está sujeita a altas cargas ou vibrações, como nas indústrias automotiva ou aeroespacial.

Conclusão

Concluindo, o projeto de uma matriz de rebitagem puncionadeira é um processo complexo e multifacetado que tem um impacto profundo em seu desempenho. Da seleção de materiais e projeto geométrico ao acabamento superficial, resfriamento e lubrificação e modularidade, cada aspecto do projeto desempenha um papel crucial na determinação da funcionalidade, eficiência e qualidade das juntas rebitadas da matriz.

Como fornecedor de matrizes de puncionamento e rebitagem, temos o compromisso de fornecer aos nossos clientes matrizes de alta qualidade, projetadas para atender às suas necessidades específicas. Nossa equipe de engenheiros experientes utiliza as mais recentes técnicas de projeto e fabricação para garantir que nossas matrizes ofereçam desempenho e confiabilidade ideais.

Se você está procurando uma matriz de rebitagem por punção, convidamos você a [entre em contato conosco para uma consulta]. Podemos ajudá-lo a selecionar o design de matriz correto com base nos requisitos de sua aplicação e fornecer uma solução personalizada que atenda às suas metas de produção. Se você precisa de umFerramenta e matriz de estampagem de metal, umMatriz de protótipo, ou umMatrizes progressivas de chapa metálica, temos a experiência e os recursos para entregar um produto de alta qualidade.

Referências

- Dieter, GE (1988). Metalurgia Mecânica. McGraw-Hill.

- Kalpakjian, S. e Schmid, SR (2008). Engenharia e Tecnologia de Manufatura. Salão Pearson Prentice.

- Manual para engenheiros de ferramentas e fabricação, Volume II: Conformação. Sociedade de Engenheiros de Manufatura.